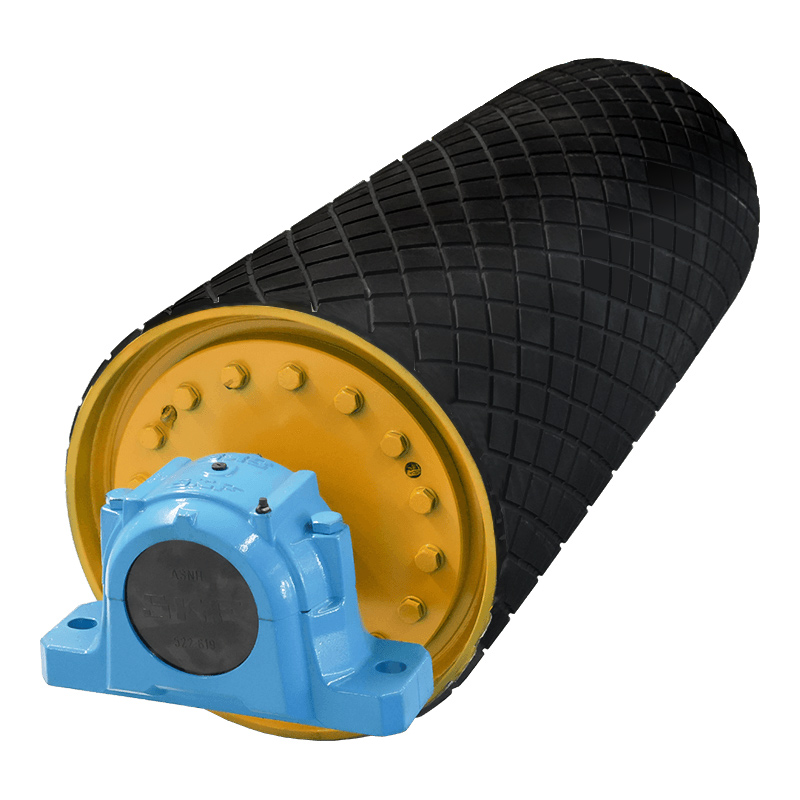

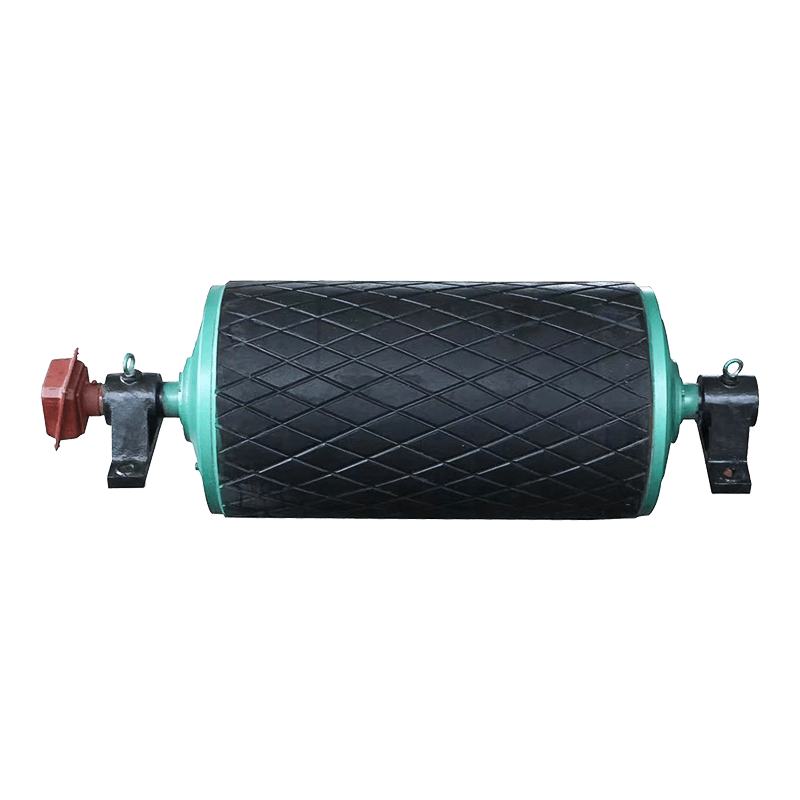

Poulie enrobée de caoutchouc

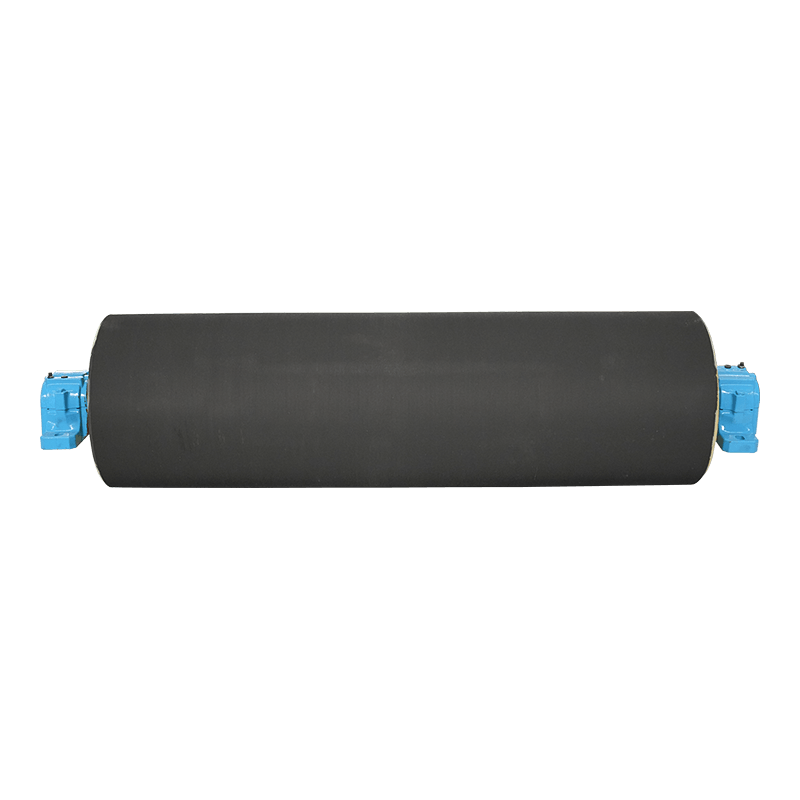

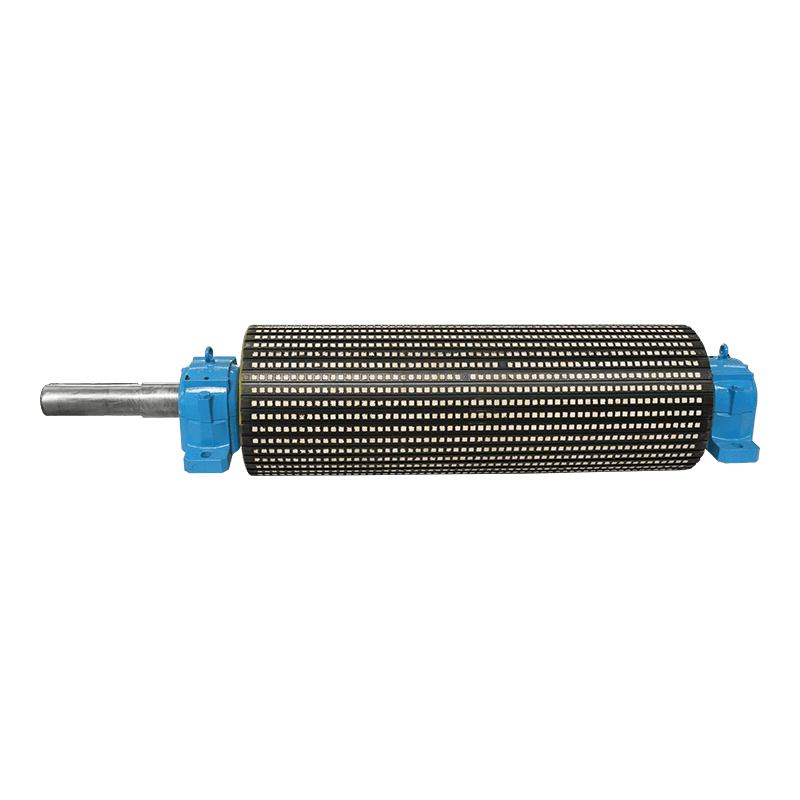

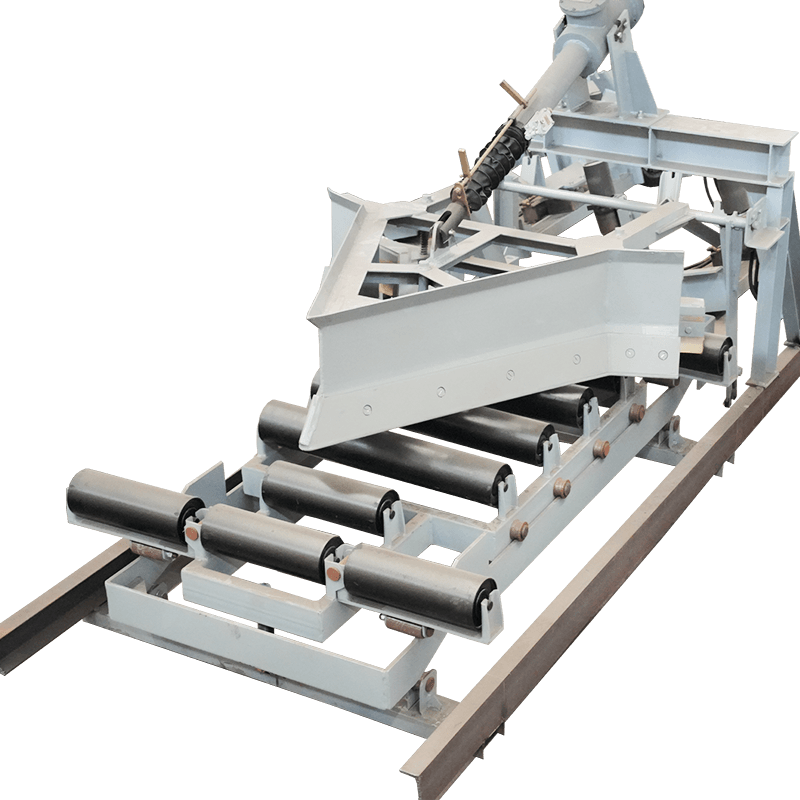

Le rouleau enduit en caoutchouc est un composant et un composant important du système de transport du convoyeur à courroie. Le revêtement en caoutchouc du rouleau peut améliorer efficacement les conditions de fonctionnement du système de convoyeur, protéger le rouleau métallique de l'usure, empêcher le glissement de la courroie du convoyeur et permettre au rouleau et à la courroie de fonctionner de manière synchrone, garantissant ainsi l'efficacité et le grand Fonctionnement de capacité de la courroie. Le revêtement en caoutchouc du tambour peut également empêcher efficacement la friction coulissante entre le tambour et la courroie, réduire l'adhésion du matériau à la surface du tambour, réduisant ainsi la déviation et l'usure de la ceinture.

Caractéristiques

Matériaux en retard: caoutchouc naturel, caoutchouc nitrile, caoutchouc chloroprène, caoutchouc EPDM, polyuréthane, etc. peuvent être utilisés.

La technologie des rouleaux caoutchoutés est divisée en deux catégories. Le caoutchouc traditionnel à la traîne comme la technologie de décalage de vulcanisation chaude vulcanise principalement le caoutchouc et le rouleau à travers un réservoir de vulcanisation pour assurer la résistance à la liaison entre le panneau caoutchouté et le rouleau. Le deuxième type est la vulcanisation froide. La technologie du revêtement en caoutchouc utilise une méthode spéciale de vulcanisation froide pour lier directement le rouleau et le panneau de revêtement en caoutchouc. Il peut être utilisé pour le revêtement sur place et le revêtement souterrain. Sa technologie est relativement avancée et réduit également considérablement les coûts de main-d'œuvre.

Processus de fabrication: D'une manière générale, l'arbre principal du tambour peut être divisé en les deux types suivants en fonction de la condition de charge:

(1) Le mandrin ne porte que le moment de flexion, comme l'arbre de l'ensemble de tambour de redirection;

(2) L'arbre rotative porte le moment de flexion et le couple en même temps, comme l'arbre de l'ensemble de rouleaux de transmission; Le matériau de l'arbre est généralement roulé ou en acier au carbone ou en acier en alliage. Le matériau habituel est de l'acier à carbone moyen et l'acier n ° 45 est le plus courant. Couramment utilisé, pour les arbres avec de grandes forces et une taille limitée, ainsi que des arbres avec certaines exigences spéciales, l'acier en alliage peut être utilisé et le matériau sélectionné est le chrome 40. Comme nécessaire, l'arbre doit généralement subir un traitement thermique ou un traitement de surface pour améliorer sa mécanique. Résistance aux performances et à l'usure, etc., à des températures normales, le module élastique de l'acier en alliage et de l'acier au carbone est très différent, de sorte que la rigidité de l'arbre ne peut pas être améliorée en utilisant de l'acier en alliage; Le matériau de l'arbre est généralement éteint et tempéré, et pour le rouleau de transmission lorsque l'indice de résistance de l'arbre ne répond pas aux exigences, vous pouvez également choisir de combiner les traitements de l'extinction et de la trempe et les vérifier en fonction de la contrainte symétrique à la flexion cyclique; Les exigences techniques pour la conception de la peau du baril sont les suivantes: (1) la peau du canon doit être recroquevillée le long de la direction de roulement de la plaque d'acier; (2) le désalignement de l'articulation ne doit pas être supérieur à 1 MM;

(3) Les soudures longitudinales après le tambour caoutchouté doivent subir une détection de défaut à ultrasons ou à rayons X: ① La détection des défauts à ultrasons est effectuée pendant 10% du temps, et la soudure atteint le deuxième niveau de la norme; ② Radiographic Detection Flaw détection commence à partir d'une extrémité et détecte 20% de la longueur totale, et la soudure atteint le niveau national standard deux. Si la longueur de détection des défauts est doublée, si la longueur de détection des défauts n'est toujours pas qualifiée après doubler, la détection de défaut complète sera effectuée jusqu'à ce que les exigences soient satisfaites;

(4) La tolérance à la rondeur de la peau roulée ne doit pas dépasser 0,5;

(5) Matériau: acier Q235, la limite d'élasticité est de 235 N / m2; Pour les ensembles de rouleaux de taille moyenne et les ensembles de rouleaux légers, lorsque le diamètre extérieur du moyeu est supérieur à 220 mm, l'acier coulé est utilisé; Pour les ensembles de rouleaux légers, lorsque le diamètre extérieur du moyeu de roue est inférieur à 220 mm lors de l'utilisation de l'acier rond roulé à chaud, il doit se conformer aux normes nationales.

Zones d'application: acier, métallurgie, charbon, ciment, production d'électricité, engrais, dépôts de céréales, ports et autres industries.

RESTER EN CONTACT

Notre société se concentre sur la R&D et l'investissement dans les produits et, avec le grand soutien du gouvernement, a fondé son centre de recherche sur la technologie d'ingénierie des convoyeurs à grande hauteur et a successivement développé un échange technique et une coopération étendus avec de nombreuses universités et organisations célèbres telles que Taiyuan. Université des sciences et technologies, Université du Nord-Est, Institut de recherche et de conception du fer et de l'acier de Pékin, Institut de recherche sur les machines de levage et de convoyage de Pékin, société allemande Contitch, société britannique SBS, société allemande KoCH, etc. ; et a successivement obtenu 22 brevets nationaux dans la R&D de produits.

-

Une poulie de convoyeur à décalage en céramique est une poulie d'entraînement ou de redirection avec un revêtement en caoutchouc spécial à la surface d'un rouleau métallique, incrusté de ...

EN SAVOIR PLUS -

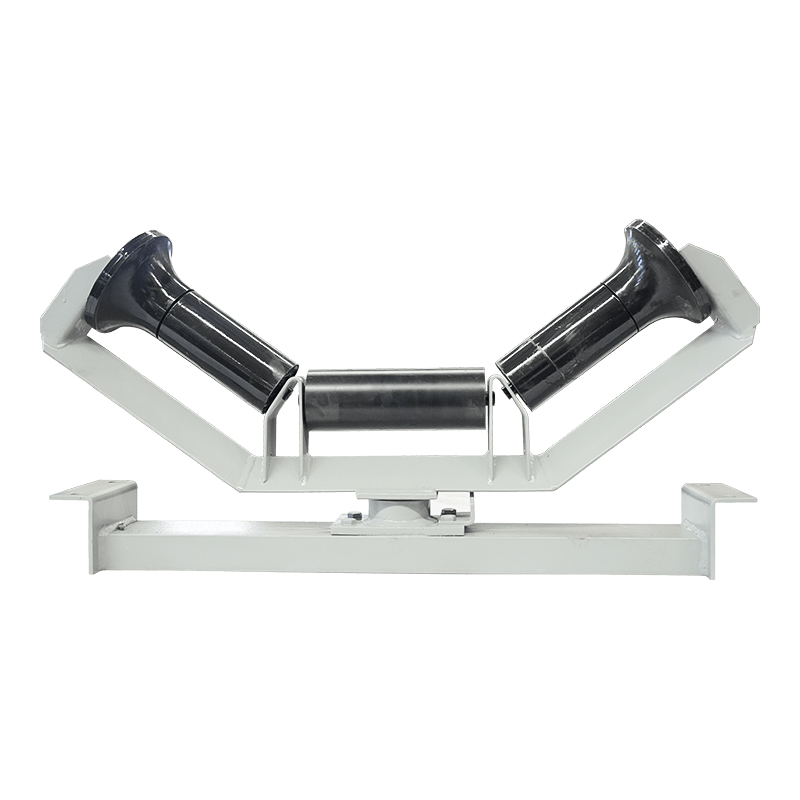

Convoyeur à courroie Les roues roulants sont des composants clés prenant en charge la courroie du convoyeur. Leur état affecte directement l'efficacité, la consommation d'énergie et...

EN SAVOIR PLUS -

1. Quatre mesures de maintenance pour prolonger la durée de vie d'un Poulie électrique Vérifiez régulièrement la tension de...

EN SAVOIR PLUS

Comment assurer la force de liaison entre Poulie enrobée de caoutchouc et rouleau en métal?

1. Préparation de la surface

Nettoyage: Utilisez un détergent ou un solvant (comme l'alcool isopropylique ou l'acétone) pour nettoyer soigneusement la surface du rouleau métallique pour éliminer la graisse, la poussière et les contaminants possibles. Assurez-vous qu'il n'y a pas de détergent résiduel qui peut affecter l'effet de liaison.

Traitement mécanique: moudre la surface du rouleau avec du papier de verre ou des outils abrasifs pour augmenter la rugosité de la surface. Il est généralement recommandé que la rugosité soit entre les microns RA 1.6 et 3,2, ce qui aide à améliorer la morsure mécanique de l'adhésif.

2. Choisissez le caoutchouc et l'adhésif

Sélection de matériaux en caoutchouc: Choisissez le type de caoutchouc approprié en fonction des exigences de l'environnement de travail. Par exemple, le caoutchouc naturel a une excellente résistance à l'usure et l'adhésion, le caoutchouc du chloroprène convient aux environnements humides, et le caoutchouc de polyuréthane excelle dans la résistance à l'huile et la résistance à la déchirure.

Sélection adhésive: assurez-vous que l'adhésif a une bonne compatibilité avec le métal et le caoutchouc. Les adhésifs couramment utilisés comprennent les adhésifs en polyuréthane et les adhésifs en caoutchouc chloroprène, qui montrent une bonne résistance à la liaison dans différentes applications.

3. Méthode de revêtement

Vulcanisation chaude: placez le matériau en caoutchouc dans un moule de vulcanisation préchauffé et appliquez une pression pour assurer un contact étroit entre le caoutchouc et le rouleau métallique. Le caoutchouc est vulcanisé par chauffage pour améliorer son adhérence au métal.

Vulcanisation froide: À température ambiante, l'adhésif est uniformément appliqué à la surface du rouleau métallique, puis le caoutchouc est rapidement fixé et laissé pour guérir naturellement. Cette méthode convient à la construction sur place, mais l'attention doit être accordée aux effets de l'humidité et de la température ambiantes sur l'effet de durcissement.

4. pressant et durcissement

Application de la pression: utilisez un luminaire spécial ou une plaque de pressage pour appliquer une pression uniforme pour assurer le contact complet entre les surfaces en caoutchouc et en métal. La taille et le temps de la pression doivent être déterminés en fonction des exigences spécifiques du caoutchouc et de l'adhésif utilisés.

Traitement de durcissement: Après la vulcanisation chaude, la température et le temps appropriés doivent être maintenus pour terminer le processus de vulcanisation; La vulcanisation froide nécessite un durcissement naturel en fonction des instructions de l'adhésif, qui prend généralement 24 heures.

5. Inspection de la qualité

Test de pelage: Une fois la liaison terminée, un test de résistance à l'écorce est effectué pour évaluer la résistance à la liaison entre le revêtement en caoutchouc et le rouleau métallique. Les tests standard comprennent généralement des tests de traction.

Inspection visuelle: vérifiez la surface des bulles, des pelage ou des fissures pour assurer l'intégrité et l'uniformité du revêtement global.

6. Post-traitement et entretien

Inspection régulière: Il est recommandé de vérifier régulièrement l'état du revêtement en caoutchouc, en particulier dans les environnements de travail difficiles, pour s'assurer qu'il n'y a pas de pelage ou d'usure.

Plan d'entretien: établissez un plan d'entretien pour réparer ou re-coatter tout problème trouvé en temps opportun pour assurer le fonctionnement normal du système et prolonger sa durée de vie.

Anglais

Anglais