Une poulie de convoyeur à décalage en céramique est une poulie d'entraînement ou de redirect...

Recherche sur le système de contrôle intelligent du débit de charbon du convoyeur à courroie

2025.07.08

2025.07.08

Nouvelles de l'industrie

Nouvelles de l'industrie

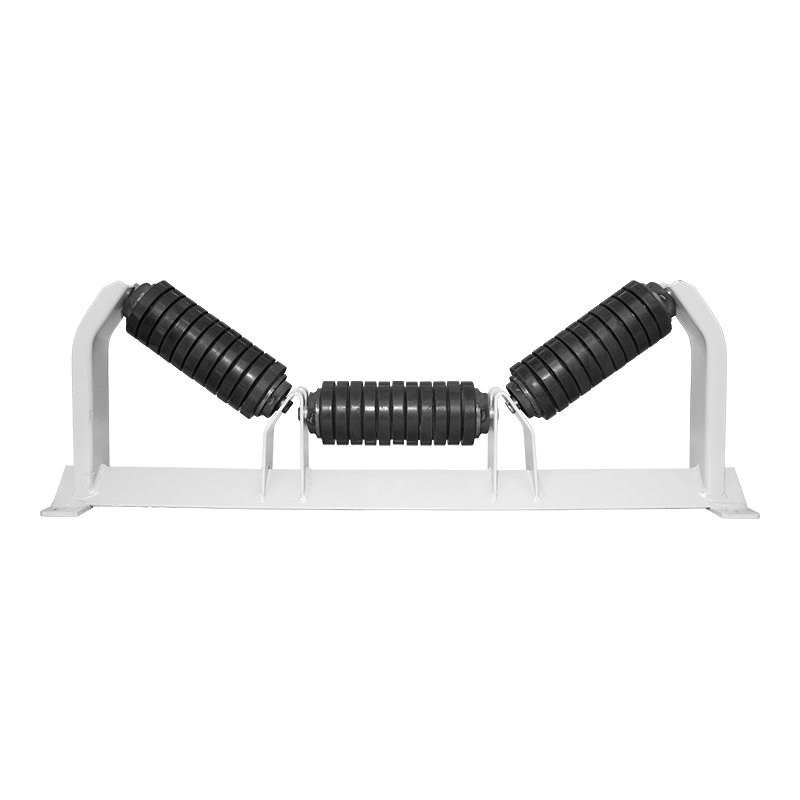

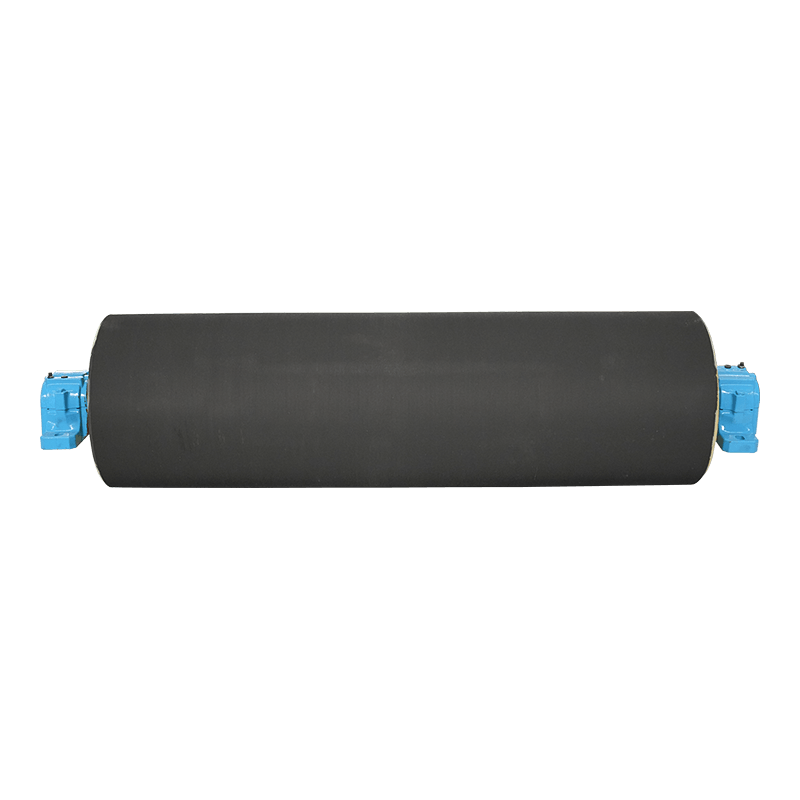

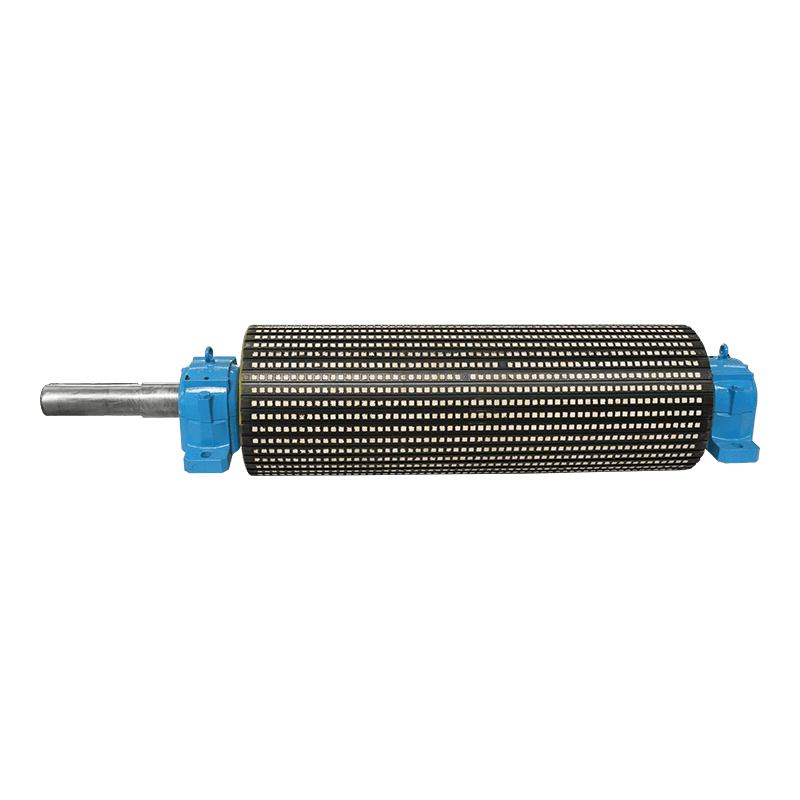

Avec l'avancement continu de la construction de mines intelligentes dans mon pays, l'ingénierie minière a été passée de la mécanisation et de l'automatisation à l'intelligence. Dans ce contexte, près de 80% des projets d'ingénierie de la mine de charbon dans ce projet ont terminé la mise à niveau et la transformation intelligents. Dans le processus de transformation, en plus du système intelligent de surveillance et de surveillance, le système de support géologique transparent et le système de surveillance de la pression des mines, le système de transport électromécanique est également un objet de transformation clé. En raison du grand nombre d'équipements électromécaniques impliqués dans le système de transport électromécanique, de la route de transport de convoyeurs à courroie, de la grande demande de surveillance vidéo et de la disposition dispersée d'équipements tels que les convoyeurs, les mangeoires de charbon, les bunkers de charbon au bas des puits et les bunkers de charbon dans la zone minière, l'opération de démarrage nécessite un degré élevé de coordonnées. La méthode de gestion décentralisée traditionnelle est difficile à réaliser une planification très intensive et automatisée, ce qui entraîne une connexion de démarrage de l'équipement médiocre et une division d'emploi peu claire. Il existe également des problèmes tels qu'un risque élevé de défaillance de l'équipement et une faible efficacité de l'enquête de danger cachée. Lorsque le convoyeur à courroie fonctionne à une vitesse spécifique prédéfinie, il ne peut pas effectuer la régulation de la vitesse de conversion de fréquence en fonction de l'état réel en note ou en charge complète, ce qui réduit l'efficacité de fonctionnement et augmente la consommation d'énergie. Il provoquera également une consommation invisible d'installations auxiliaires telles que les courroies de convoyeur, les rouleaux et les tambours et augmentera les coûts d'entretien. Avec l'innovation et l'application de nouvelles technologies, de nombreuses mines ont introduit une technologie de reconnaissance intelligente de l'IA dans le principal système de transport de flux de charbon. La technologie d'acquisition de la vision machine combinant des équipements vidéo intelligents AI avec une technologie de reconnaissance peut réaliser une surveillance à distance du système de flux de charbon principal et peut rapidement identifier la capacité de transport de la gangue de charbon du convoyeur, améliorer l'efficacité du transport de l'équipement et atteindre l'objectif de réduire le personnel et d'améliorer l'efficacité et la gestion intelligente sans pilote.

1 État de fonctionnement actuel du système d'écoulement de charbon principal

Le principal système d'écoulement de charbon de la mine de charbon a un total de 9 lignes de transport de zones minières, dont 5 lignes de transport dans 11 zones d'exploitation, 1 ligne de transport dans la voie conjointe, 1 ligne de transport dans 12 zones d'exploitation et 2 lignes de transport dans 14 zones d'extraction. Étant donné que les convoyeurs du système d'écoulement du charbon principal impliquent des zones d'extraction 11, 12 et 14, ainsi que les machines de transfert et les convoyeurs de transfert de charbon de charbon à chaque point d'extraction de la face de travail, il existe de nombreuses dispositions d'équipement et de longues voies de transport. Si l'équipement est contrôlé manuellement et que le personnel spécial est organisé pour l'inspection et l'entretien, une grande quantité de main-d'œuvre est requise et l'efficacité de maintenance est faible. Le stockage des emplacements individuels adopte un mode de fonctionnement à un poteau unique. Une fois qu'un accident d'effondrement du bunker se produit, il est difficile d'être découvert dans la première fois, ce qui présente des risques potentiels. Par conséquent, il est nécessaire d'optimiser le principal système de planification du transport du débit de charbon, d'améliorer l'efficacité de maintenance et de réduire les risques de sécurité du fonctionnement manuel.

2 Système de contrôle intelligent pour le transport du débit de charbon principal

2.1 Planification du système de contrôle centralisé

Le système de contrôle centralisé de planification utilise le système PLC comme noyau de contrôle, utilise la fibre optique pour connecter la plate-forme de contrôle d'automatisation de la mine, réalise la transmission et le partage des données via Ethernet, utilise l'ordinateur supérieur comme interface pour l'interaction humaine-ordinateur, construit une plate-forme pour connecter le système de contrôle principal et les données, et utilise d'autres capteurs et l'équipement de transmission pour le système de contrôle en aval du réseau. Le Centre de contrôle du sol a les fonctions de collecte de données en temps réel, de transmission, de rétroaction des commandes, d'avertissement de défaut, de stockage de données et d'affichage graphique audio, et prend en charge diverses formes d'interfaces de protocole de communication. Après le fonctionnement parfait du système de contrôle et de contrôle centralisé, sous la communication coordonnée de Ethernet, le système de contrôle centralisé PLC envoie des instructions aux convoyeurs le long des 9 principales lignes de transport de débit de charbon en même temps. Le système combine les vidéos de surveillance installées à chaque point de transfert pour capturer l'état de fonctionnement et les conditions de charge de la courroie de convoyeur à tout moment. Selon le flux de transfert et la vitesse de fonctionnement, il planifie automatiquement l'heure de démarrage et d'arrêt de chaque tapis roulant de connexion pour réduire l'usure de l'équipement et la consommation d'énergie causée par le fonctionnement à long terme de la bande transporteuse, et réduit efficacement le coût de fonctionnement de l'équipement.

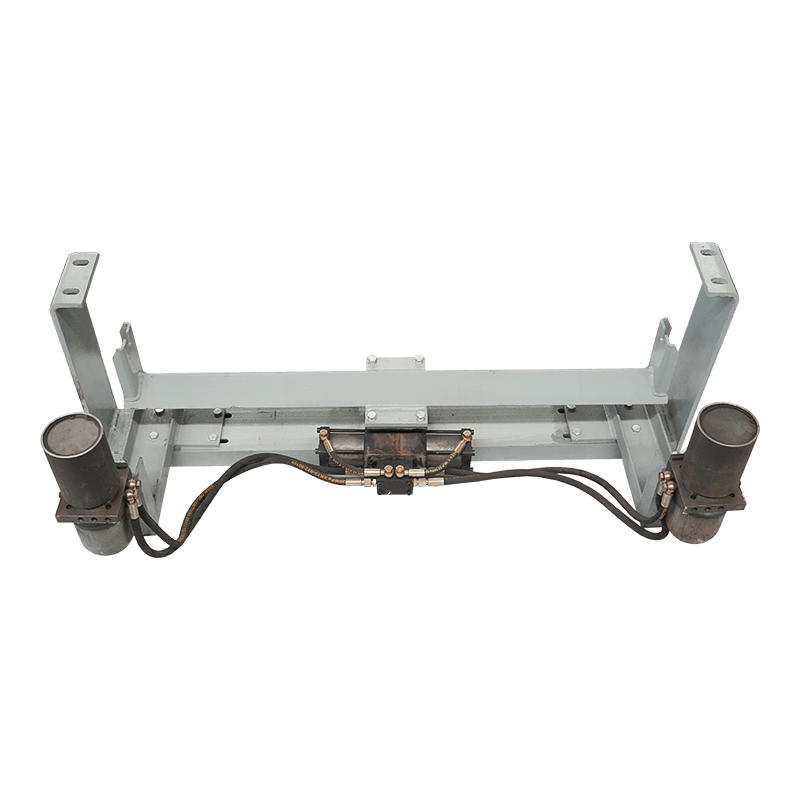

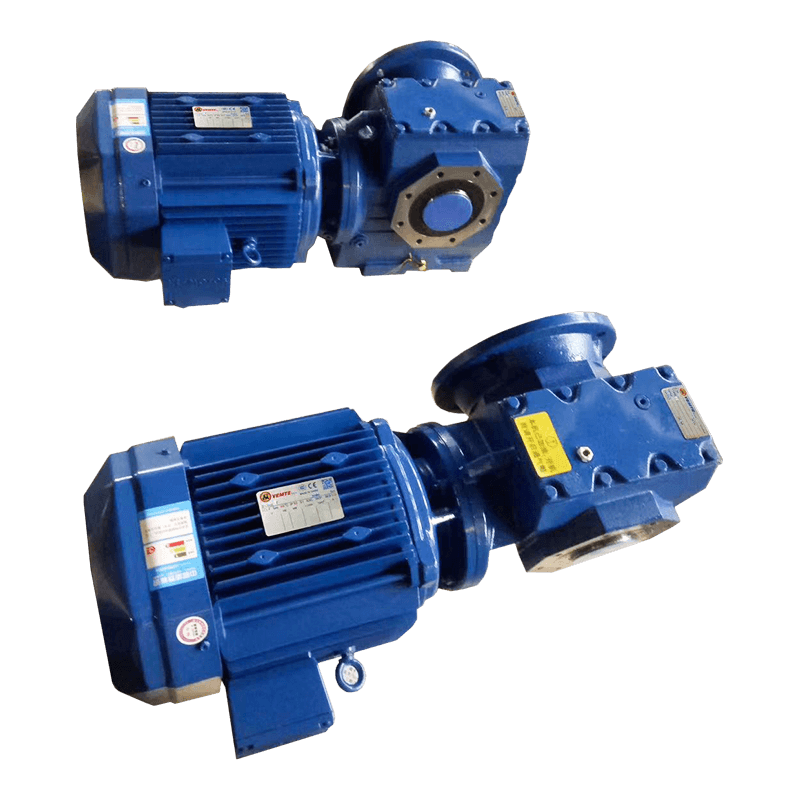

2.2 Système de régulation de vitesse de fréquence variable intelligente

Le système de régulation intelligent de la vitesse de fréquence variable est principalement composé de la surveillance vidéo à l'épreuve des explosions, de la boîte de commande PLC, des logiciels de contrôle et des capteurs de données intelligents de démarrage et d'arrêt. Il utilise l'écran de surveillance capturé par l'appareil photo pour une reconnaissance intelligente et une détection d'algorithme, et envoie la vidéo et l'image formées comme les données collectées au centre de contrôle du sol pour l'analyse, et estime la charge de charbon du convoyeur de ceinture. Selon les indicateurs prédéfinis de la charge de la courroie de convoyeur, les états de co-charge et de charge complète sont définis et la vitesse est ajustée. Selon la situation réelle du transport, la plage de vitesse peut être ajustée à la vitesse élevée, à la vitesse moyenne, à la basse vitesse et à la vitesse du ralenti. Dans l'état de non-charge, la courroie de convoyeur peut être réglée pour s'arrêter ou une vitesse d'inactivité, etc., afin de réduire l'usure et la consommation d'énergie de la surface de la courroie du convoyeur. Ce mode d'économie d'énergie convient aux voies inclinées à grand angle et aux convoyeurs longue distance. Des capteurs sont installés dans le bunker de charbon pour surveiller la quantité de charbon dans le bunker en temps réel. Combinée à la quantité de charbon libérée à la bouche du bunker, la quantité de charbon sur le tapis roulant peut être déterminée préliminaire. Sur la base de cela, la vitesse de course du convoyeur à courroie est automatiquement ajustée et la fonction auto-vérifiable est utilisée pour faire des commentaires à tout moment pour assurer le fonctionnement sûr du convoyeur. Lorsque le système de contrôle centralisé PLC détecte un rétroaction anormale des défauts du capteur, il peut transmettre automatiquement le type de défaut spécifique au centre de contrôle et envoyer un signal d'alarme aux travailleurs de la patrouille dans la plage de fonctionnement de la courroie de convoyeur et les travailleurs des points de transfert à proximité pour les invites de sécurité. Lorsque la réinitialisation de l'auto-vérification du système ne peut pas être effectuée, le personnel d'entretien peut le vérifier manuellement et le réinitialiser pour éliminer complètement les risques de sécurité.

2.3 Construction de plate-forme intelligente

Le logiciel de système de contrôle centralisé adopte le système Siemens WinCC, avec des serveurs et des stations d'opérateur de l'architecture C / S. Dans cette architecture, le serveur fournit l'environnement de fonctionnement. La station d'opérateur peut afficher et traiter les images d'interface et peut rapidement éliminer et restaurer lorsqu'un défaut se produit. Les données recueillies par divers capteurs et surveillance vidéo dans la mine sont présentées sur l'écran de projection du centre de contrôle du sol sous la forme de données et de graphiques, et l'état de production de la mine et l'état de transport du système d'écoulement de charbon principal se reflètent intuitivement de diverses manières et formes. Les gestionnaires de distribution et les dirigeants de service de mine peuvent examiner et lire librement, afficher des informations telles que le statut de fonctionnement du convoyeur, le débit de charbon, les données sur les données de l'échelle électronique et l'analyse de la production. La plate-forme centralisée de centre de contrôle comprend un réseau de cycles de surveillance du système, un écran d'affichage de surveillance et un centre de traitement informatique, etc., et plusieurs ensembles d'écrans d'affichage LED sont utilisés pour présenter l'état de fonctionnement de chaque appareil, ce qui est pratique pour la surveillance et la commutation simultanées de plusieurs scènes.

3 scénario Application

3.1 Fonction de discrimination et d'identification intelligentes

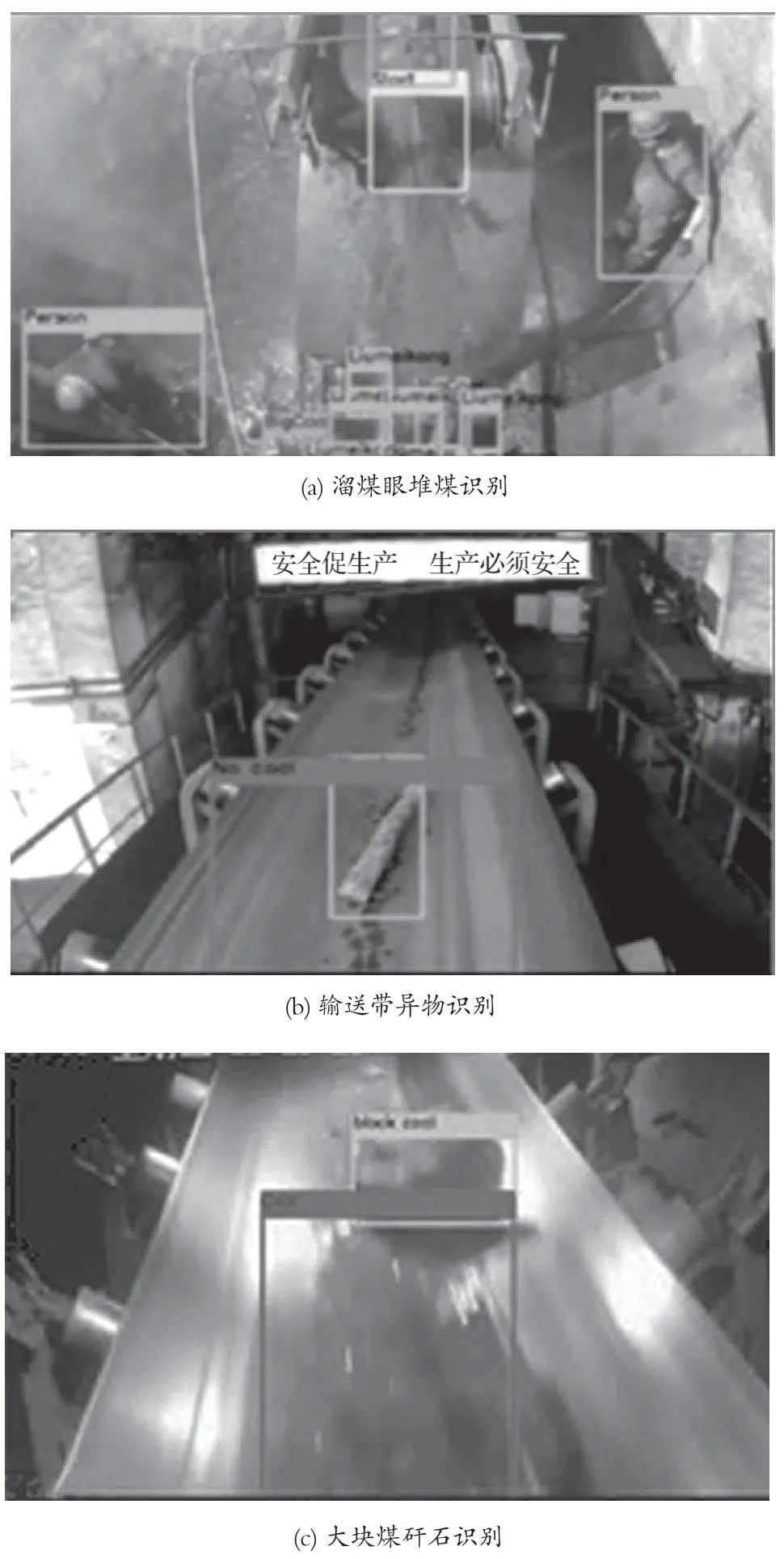

Les dispositifs de vidéosurveillance sont installés sur les principaux voies de transport et les points de transfert du système de transport de flux de charbon principal pour obtenir la capture d'image et le traitement des données; Lorsque un fonctionnement anormal est trouvé, le convoyeur à courroie peut être arrêté à distance et des informations anormales peuvent être manipulées à temps pour éviter que les débris ne bloquent le bunker de charbon et assure une manipulation rapide des failles. La technologie d'acquisition et de reconnaissance de l'image vidéo de surveillance est combinée avec l'algorithme d'IA. Les images acquises peuvent être présentées plus intuitivement sous la forme de modèles de données après avoir été traitée numériquement par le système informatique. En combinant les données de téléchargement du capteur et l'algorithme AI, des valeurs de défaut plus précises peuvent être obtenues, réalisant ainsi un ajustement précis du convoyeur à courroie. L'écran de prise de vue de surveillance réel est illustré à la figure 1.

Figure 1 Affichage des informations anormales de l'acquisition vidéo

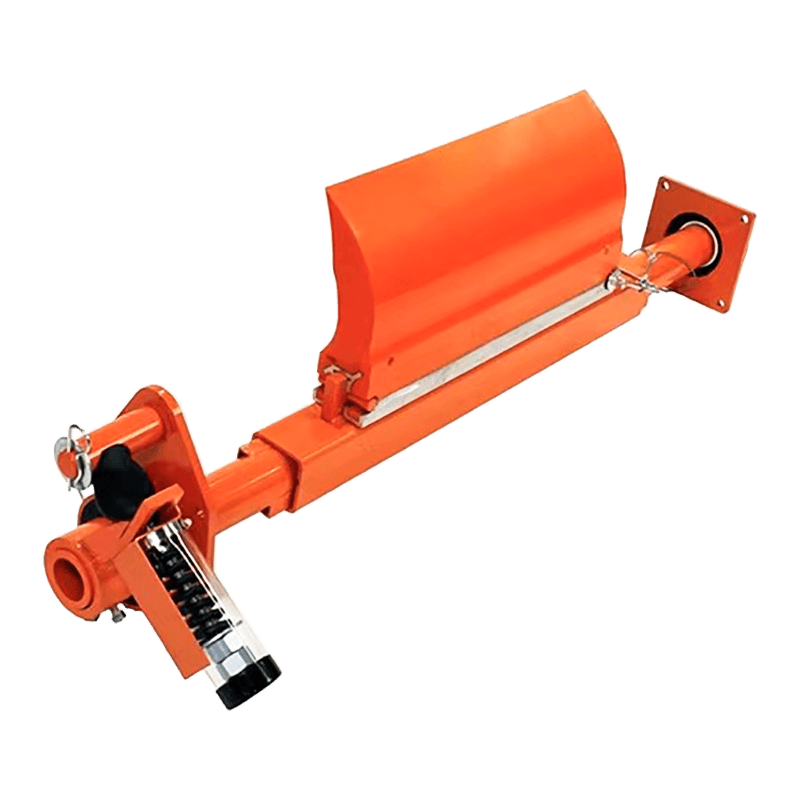

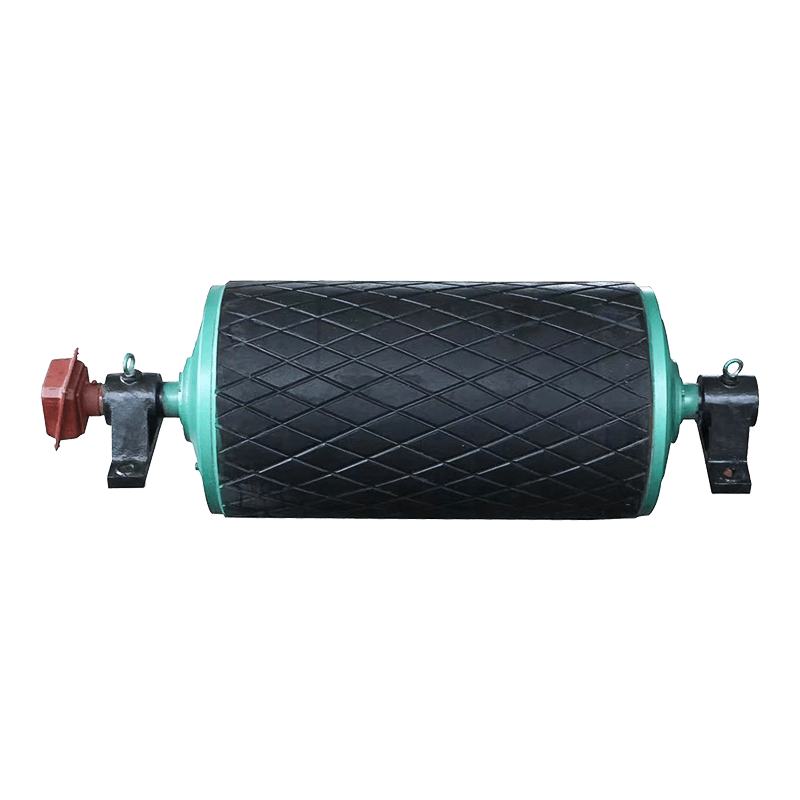

Dans la figure 1, l'écran d'état d'opération du convoyeur à courroie capturé par la caméra de surveillance intelligente est illustré, y compris du charbon empilé dans la goulotte de charbon, des objets étrangers tels que des bûches sur la courroie du convoyeur, de grands morceaux de gangue de charbon et une déviation du convoyeur. Lorsque le phénomène ci-dessus se produit, le dispositif de protection de la pile de charbon émet un avertissement précoce, et après que le signal soit renvoyé, le convoyeur à courroie a automatiquement commencé à libérer l'entrepôt, réduisant la quantité de charbon dans le bac à chute de charbon; Lorsque des objets étrangers et de gros morceaux de gangue sont identifiés, le convoyeur à courroie est arrêté à temps et la salle de répartition utilise le système de communication souterrain pour appeler l'opérateur le plus proche pour nettoyer les objets étrangers et reprendre la machine; Lorsque la courroie du convoyeur s'écarte, la quantité de charbon sur le point de transfert et la position du point de chute de charbon sont ajustées par la régulation automatique de la vitesse de conversion de fréquence, et après correction par le rouleau anti-écart auxiliaire, il est rénové et réinitialisé.

3.2 Fonction de régulation de vitesse de conversion de fréquence intelligente

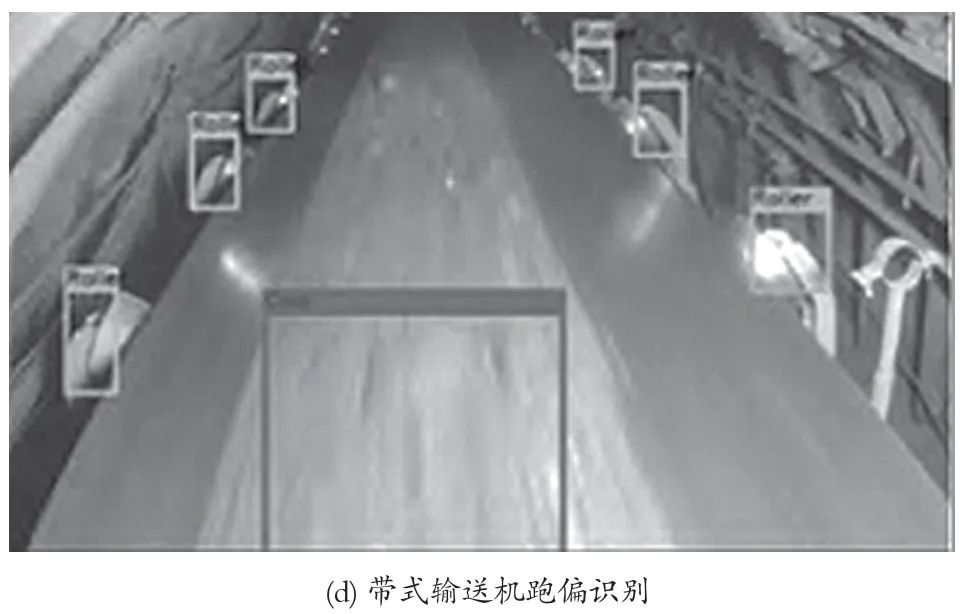

Le système de régulation intelligente de la vitesse de conversion de fréquence est principalement composé de la reconnaissance de l'IA des caméras intelligentes, des serveurs vidéo et de l'équipement de terminal à distance. Il s'agit d'un système de surveillance tout temps, continu et à long terme. Selon le modèle de régulation de la vitesse d'optimisation non linéaire de la théorie des mathématiques floues, les indicateurs d'alerte précoce et les caractéristiques de statut des défaillances anormales de la courroie de convoyeur sont établies. When the belt conveyor has excessive coal flow or overload, the laser transmitter installed on the conveyor running route will use laser ranging feedback, combined with the data collected by the anti-deviation sensor for comprehensive analysis, to adjust the relative running speed of the two adjacent conveyors, reduce the amount of coal dropped at the transfer point, and reduce the running load, so as to adjust the distance between the anti-deviation roller and the center of the Convoyeur pour obtenir l'effet de contrôle antidéviation du convoyeur. Le contrôle de détection du débit de charbon est illustré à la figure 2.

Figure 2 Contrôle de détection de débit de charbon

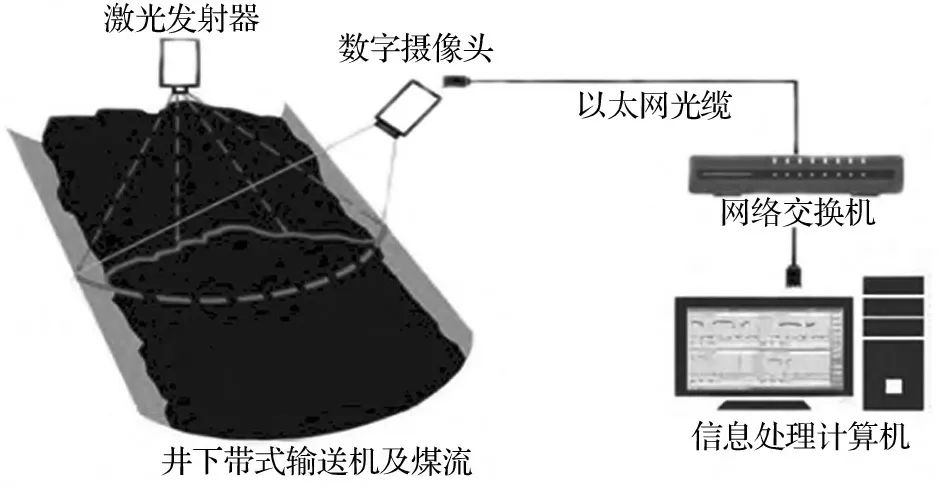

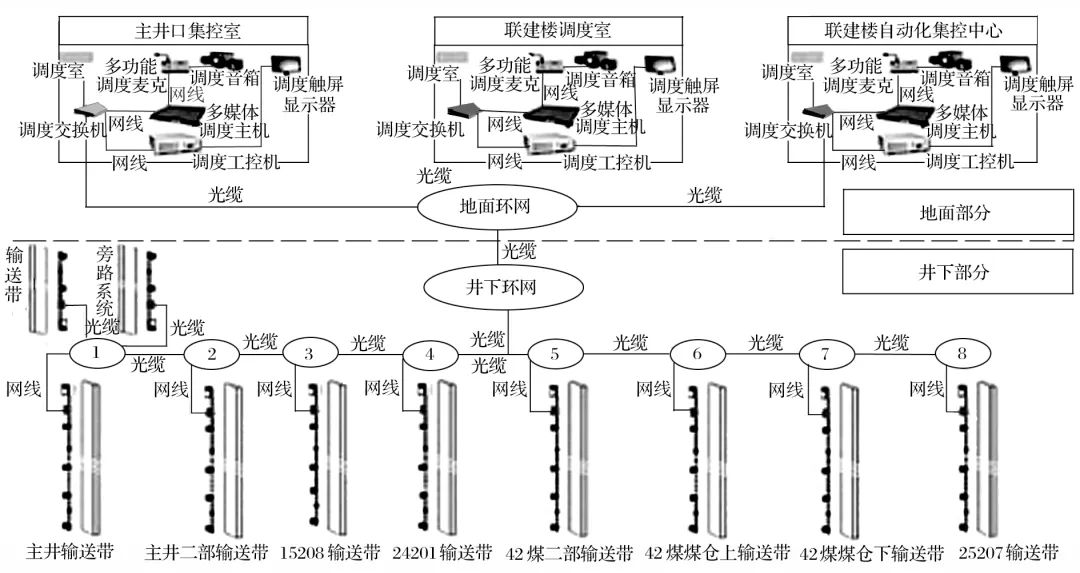

3.3 Fonction de contrôle et de communication vocale

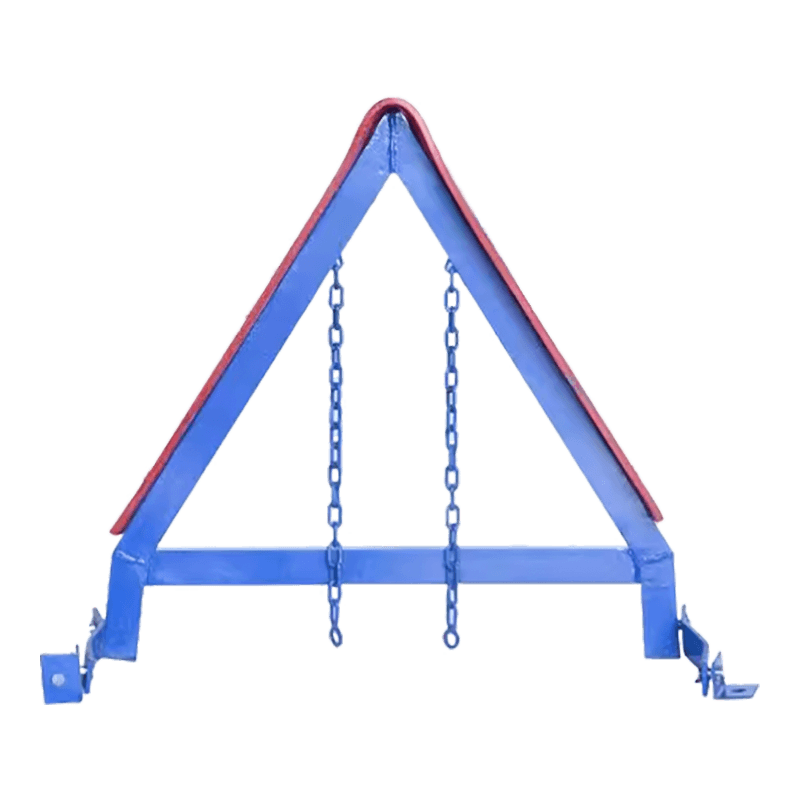

Les principaux convoyeurs de la mine sont contrôlés de manière centralisée par KTC101. Une ligne est spécialement suspendue le long de la ligne sous le cadre H de la courroie du tapis roulant, et un groupe de dispositifs d'arrêt d'urgence contrôlés par la voix de 150 m est connecté respectivement, ce qui peut également aider à l'arrêt d'urgence manuel. Cet appareil évite efficacement les accidents causés par les erreurs de gestion dans les angles morts d'inspection locale le long de la ligne en raison de ceintures excessives de convoyeur ou du manque de poste de poste. Lorsque la surveillance vidéo constate qu'un certain appareil a un défaut et a besoin d'un traitement manuel, le personnel le plus proche peut être appelé via la diffusion vocale pour le gérer, et la boîte de contrôle vocale peut être utilisée pour faire une rétroaction rapidement des informations à la salle de répartition générale. Après avoir confirmé que le défaut a été éliminé, l'équipement peut être restauré et rénové. Cela raccourcit le temps pour que le personnel de maintenance trouve des téléphones fixes pour les commentaires et le redémarrage de l'équipement, et améliore l'efficacité des commentaires anormaux de traitement des informations. La structure du système de communication de contrôle vocal est illustrée à la figure 3.

Figure 3 Diagramme schématique de la structure du système de communication de contrôle vocal

4 Effet de demande

4.1 Effet de sécurité

L'application du système de télécommande a éliminé les positions fixes de plusieurs points de transfert, réduit les blessures corporelles causées par les défaillances de l'équipement, réduit les risques de sécurité des facteurs humains et amélioré l'efficacité de connexion globale du fonctionnement de l'équipement. Dans l'action conjointe du système de surveillance et la rétroaction des capteurs, les accidents causés par des convoyeurs à courroie ou des interrupteurs d'alimentation anormaux sont effectivement éliminés et la sécurité du fonctionnement est améliorée.

4.2 Effets économiques

Après la transformation intelligente du principal système de transport de flux de charbon de la mine, le taux d'économie d'électricité mensuel des 9 principales lignes de convoyeur a augmenté de près de 13,7%. Grâce au contrôle de la conversion de fréquence différentielle de la courroie du convoyeur, la facture d'électricité a été sauvée d'environ 481 000 yuans / mois. L'opération de tapis roulant a été bien entretenue, ce qui a réduit l'usure et a prolongé la durée de vie des équipements tels que les convoyeurs à courroie de près de 3,5 mois. Le coût d'approvisionnement annuel des tapis roulants peut être économisé de 1,67 million de yuans, avec des avantages économiques importants. Après l'utilisation de la technologie intelligente de la surveillance et de l'identification et de la vitesse de conversion de fréquence, l'objectif commercial de réduire le personnel et d'améliorer l'efficacité a été effectivement atteint. Par rapport au mode de gestion de la configuration des travailleurs de la position fixe et des travailleurs d'inspection et de maintenance à chaque point de transfert, après optimisation technique, le coût de la main-d'œuvre peut être réduit d'environ 144 000 yuans par mois.

5 Conclusions

(1) Grâce à l'étude du mode de fonctionnement et de la méthode de contrôle du convoyeur à courroie des 9 principales lignes de transport d'écoulement de charbon dans la mine de charbon de ce projet, une plate-forme de contrôle de fréquence variable intelligente pour le système de transport de débit de charbon principal est construite. Des caméras avec des fonctions de reconnaissance et d'acquisition d'image intelligentes sont installées sur les itinéraires de transport et les points de transfert. Après l'acquisition d'images et le traitement des données, des graphiques et des données intuitifs et visuels sont obtenus, ce qui est pratique pour le dépannage en temps opportun et la manipulation des dangers cachés. Dans le même temps, la vitesse du convoyeur est automatiquement ajustée en fonction du débit de charbon, afin d'atteindre l'effet d'économie d'énergie du contrôle intelligent.

(2) Après la transformation et le fonctionnement du principal système de transport du débit de charbon, il réduit non seulement le risque d'erreurs dans le fonctionnement manuel et l'entretien de plusieurs positions, assure la sécurité personnelle des travailleurs, mais réduit également l'usure des équipements tels que les courants de convoyeur et les rouleaux, et prolonge la durée de vie. Selon les calculs, il permet d'économiser 481 000 yuans dans les factures d'électricité par mois, permet d'économiser 1,67 million de yuans dans les coûts d'approvisionnement de l'équipement de tapis roulant par an et réduit les coûts de main-d'œuvre de 144 000 yuans par mois, avec des avantages économiques et de sécurité importants.

Anglais

Anglais